工业铝电解槽的未来发展形势

发布时间:2016/11/2

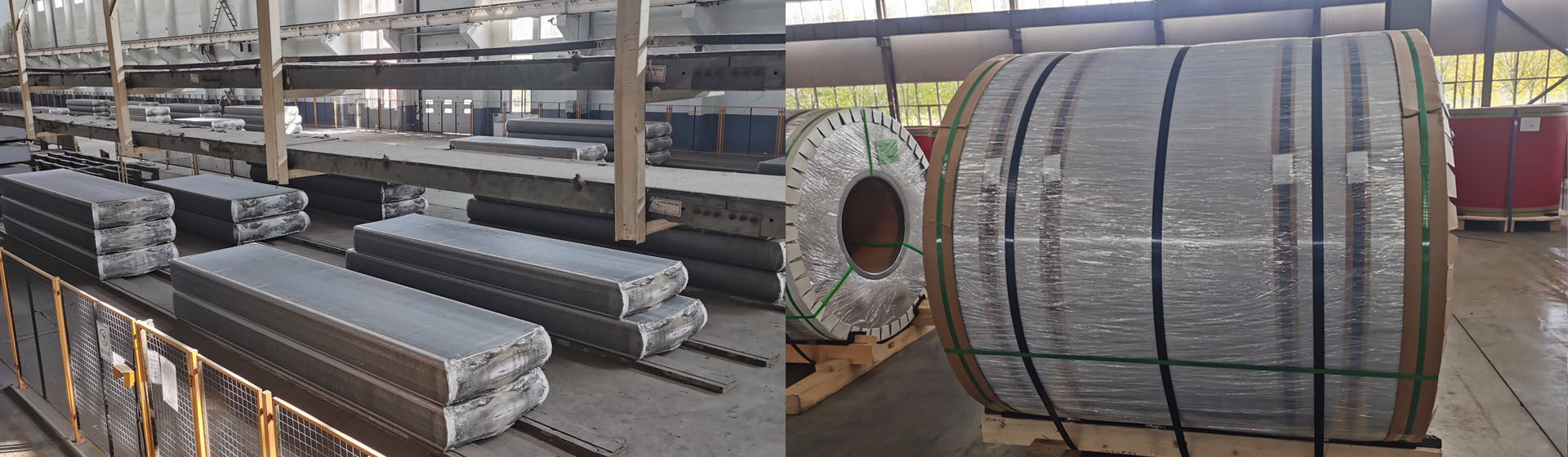

现代化的大型电解铝厂多数采用中间加料大型预焙槽(典型实例见图4),其长处为单槽产能高,打壳加料可以自动化,适于用计算机控制,电解槽密闭程度高,集气效率高(90~95%)。上插阳极棒电解槽的长处是:机械化水平较高.

产业铝电解槽大致分为侧插阳极棒自焙槽、上插阳极棒自焙槽和预焙阳极槽三种。 80年代的上插阳极棒自焙槽又得到了改进,吨铝直流电耗降低到13800千瓦·时左右,并因为阳极工艺的改进,采用了“干阳极糊”(用高软化点沥青、低沥青配比的阳极糊)大大减少了沥青烟气的披发,改善了环境保护的前提. 19世纪末开始用小型预焙阳极电解槽出产,电流在8000安以下,直流电耗高达42000千瓦·时/吨.

侧插阳极棒电解槽的特点是技术装备简朴,投资较小;但缺点是烟气处理比较难题,机械化程度较差,不易大型化等. 1923年以后,这种槽型为侧插阳极棒自焙槽所代替,到20世纪30年代末,电流强度最高达 25000安,直流电耗为20000~25000千瓦·时/吨.

为了进步电解槽的机械化操纵水平,改进烟气收集和净化的方法,50年代法国开始使用上插阳极棒自焙槽;到60年代直流电耗达 14500千瓦·时/吨左右,并大大进步了劳动出产率。预焙阳极电解槽又分边部加料槽和中间加料槽两种。缺点是不易大型化,烟气处理也比较难题.

中国50年代开始建立了铝电解产业,对侧插阳极棒自焙槽的建设和出产积累了丰硕的经验,吨铝直流电耗达15000千瓦·时以下,80年代建成的160000安的中间加料大型预焙槽,直流电耗可达13800千瓦·时左右。