推动废铝的再生 助力铝业的发展

建立完善的废铝原料再处理体系,如废铝制品的拆解与分拣、轻薄疏松废铝件的破碎与压块,塑料、橡胶等非铝物质的分选,废铝制品表面的油污、漆膜等有机物的清洗,最大限度地去除金属杂质和非金属杂质,并使废杂铝有效地按合金成分分类,进步铝的回收率,并使废铝中的合金成分得到有效利用。采用提高前辈的熔炼设备是进步再生铝出产效能的重要手段。可见,推动废铝再生业的发展具有重要意义。反射炉是目前使用最多的炉型,适合于批量化出产。

一、完善废旧铝的回收利用体系,实现不同类型废铝原料的分类回收,保证废铝原料的相对纯净,减小元素的混杂程度。与原铝出产比拟,废铝再生利用可大量节省水电等能源,对环境的污染也大大降低,而且还可以降低铝合金制品的出产本钱,具有良好的社会效益和经济效益。近些年利用稀土元素对铝熔体的净化和变质功能的研究与应用得到了广泛的开展,可以实现对铝熔体净化、精炼及变质的一体化处理,能够有效地改善再生铝的冶金质量。

为了进步加热效率,加快铝原料的熔化速度,可对反射炉的结构进行改进,好比,对流式熔铝炉采用高速或超高速烧嘴,传热效率显著进步;利用余热对炉料进行烘干与预热,进步热效率,并使金属烧损大为减少。因为出产原料混杂程度大,而且来源不不乱,尽管在废杂铝进入熔化炉之前采取了原料分拣以及杂质元素分离等措施,但还需在熔化过程中采取相应的工艺措施以使杂质元素降低到一定水平,以达到目标产品的成分尺度要求。另外,采用联合精炼法,即同时使用两种精炼方法,好比氯盐—过滤联合精炼、吹氩—熔剂联合精炼等方法都能获得比单一精炼更好的效果。

再生铝是铝产业可持续发展不可缺少的资源。废铝熔体的净化和提纯是再生铝出产过程中的主要挫折之一。在精炼剂方面,目前多采用氯盐和氟盐等。目前的我国废铝回收产量占铝出产总量的1/5~1/4,假如能将废铝产量增加到整个铝产业总产量的1/3,则每年可以减少原铝冶炼所造成的数百万吨煤炭消耗、数千万吨废水废气、上亿吨废石废渣排放。目前最通用的方法包括:强化炉前分析、增补纯铝液、强化精炼等。铝再生时净化精炼是十分重要的工序,目前最为常用的方法是粉体喷吹和惰性气体净化处理。

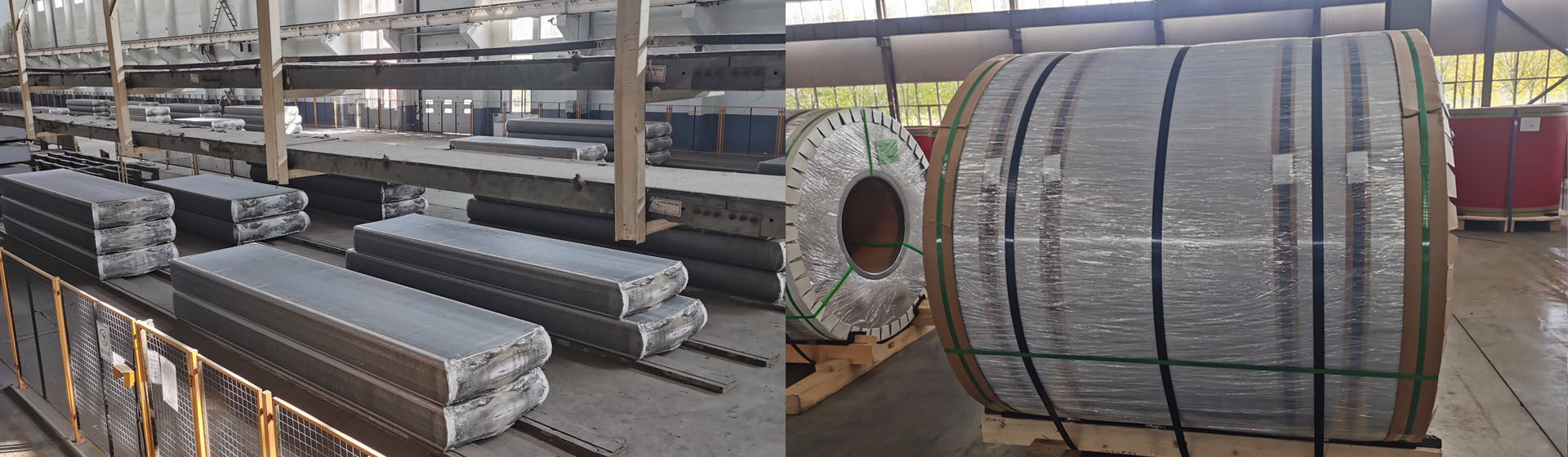

二、研发低本钱的连续熔炼和处理工艺,以实现大量制造供锻造、压铸、轧制产品等用的再生铝锭的目的。

三、采用提高前辈的装备与技术,如在再生铝熔炼出产过程中采用高效的节能熔炼炉、现代化自动控制的锻造结晶技术、高效燃烧技术等;在铝渣处理过程中采用倾斜式回转炉等。

上一篇: 认识蜂窝铝板

下一篇: 南非加大铝进口量 促进铸造产业的发展